Пропорциональное извлечение Производители

Пропорциональное извлечение – тема, которая давно не выходит у меня из головы. Часто, когда говоришь с коллегами, особенно с новичками в отрасли, слышишь упрощенные объяснения, типа 'вынимаешь то, что нужно, в нужных пропорциях'. Это, конечно, верно в общих чертах, но реальность, как обычно, гораздо сложнее. Проблемы начинаются уже на этапе выбора растворителя, а дальше – как по цепочке. В этой статье я постараюсь поделиться своим опытом, ошибками и наблюдениями, касающимися пропорционального извлечения, в частности, с точки зрения производства. Не буду пестрить терминами, постараюсь говорить как есть, как это делается в лаборатории и на производстве.

Почему пропорциональность – это не всегда просто

Первое, что бросается в глаза – это зависимость выхода целевого компонента от множества факторов. И не просто факторов, а их взаимодействия. Растворитель – это только верхушка айсберга. Температура, время экстракции, соотношение растворитель/сырье, даже мельчайшие колебания в качестве исходного материала – все это влияет на конечное пропорциональное извлечение. Например, мы однажды работали с экстрактом редкого растения. Вначале все шло хорошо, выход был отличный. А потом, через несколько партий, начали замечать колебания. Пришлось углубиться в анализ, и выяснилось, что даже небольшие изменения в влажности сырья влияют на эффективность извлечения. Это очень сильно отличается от работы с более стабильными материалами. И это, пожалуй, главное заблуждение: думать, что пропорциональное извлечение – это автоматический процесс, где можно просто подобрать нужные параметры и все будет идеально.

Помню, один из наших первых проектов был связан с экстракцией определенных фенольных соединений из растительного сырья. Мы придерживались 'классического' подхода, используя этанол в качестве растворителя и стандартную температуру. Но результат был неудовлетворительным. Потом, после долгих экспериментов, выяснилось, что использование смеси этанола с водой в определенном соотношении давало значительно лучшие результаты. Причем, это соотношение зависело от конкретного сырья. Это показывает, что нужно быть готовым к постоянным экспериментам и корректировкам.

Выбор растворителя: критически важный шаг

Выбор растворителя – это, на мой взгляд, один из самых важных этапов при пропорциональном извлечении. Нужно учитывать не только растворимость целевого компонента, но и безопасность растворителя, его влияние на окружающую среду, стоимость, и, конечно же, его совместимость с последующими этапами обработки. Часто, оптимальный растворитель для лабораторных условий совершенно непригоден для промышленного производства. Например, мы однажды попробовали использовать дихлорметан в одном из проектов. Да, выход был отличный, но использование такого растворителя в промышленных масштабах было экономически нецелесообразным и экологически неприемлемым. И это еще не учитывая вопросы безопасности персонала.

Помимо растворимости, нужно учитывать и селективность растворителя. Идеальный растворитель должен растворять только целевой компонент, не затрагивая другие, нежелательные вещества. Это, конечно, утопия, но чем выше селективность, тем меньше усилий нужно тратить на очистку экстракта. Именно поэтому часто приходится использовать сложные смеси растворителей, чтобы добиться нужного баланса.

Проблемы масштабирования: от лаборатории к производству

Перевод процесса из лабораторных условий в промышленные масштабы – это отдельная история. Что хорошо работает в маленькой колбе, может совершенно не работать на большой установке. Проблемы возникают с перемешиванием, теплообменом, вытеснением растворителя и даже с гравитацией. Например, при экстракции в автоклаве важно обеспечить равномерное распределение растворителя и сырья, чтобы избежать образования зон с высокой концентрацией. Это требует специального оборудования и тщательной настройки параметров. Однажды мы столкнулись с проблемой, когда экстракция в автоклаве давала существенно худший выход, чем в лабораторной колбе. Оказалось, что перемешивание в автоклаве было недостаточно эффективным, и растворитель не успевал равномерно распределяться по всему объему. Пришлось изменить конфигурацию мешалки, чтобы улучшить перемешивание.

Помимо технических проблем, возникают и экономические. Стоимость оборудования, расход растворителей, затраты на энергию – все это влияет на рентабельность производства. Поэтому важно тщательно просчитывать все затраты на этапе планирования.

Контроль качества на всех этапах

Контроль качества – это неотъемлемая часть процесса пропорционального извлечения. Нужно контролировать не только выход целевого компонента, но и его чистоту, наличие примесей, стабильность. В нашей компании, HANGZHOU SHENGSHI BIOTECH CO., LTD, мы используем широкий спектр аналитических методов – ВЭЖХ, GC-MS, спектроскопию – для контроля качества на всех этапах производства. Это позволяет нам гарантировать соответствие продукции требованиям заказчика.

Важно не только контролировать конечный продукт, но и отслеживать изменения в процессе экстракции. Например, можно использовать онлайн-мониторинг параметров процесса, чтобы своевременно выявлять отклонения от нормы. Это позволяет предотвратить брак и снизить затраты.

Перспективы и тенденции

Сейчас активно развивается направление пропорционального извлечения с использованием альтернативных растворителей – сверхкритического CO2, ионных жидкостей, биорастворителей. Эти растворители более экологичны и безопасны, но требуют специального оборудования и более сложной технологии. Однако, это будущее отрасли. Мы в HANGZHOU SHENGSHI BIOTECH CO., LTD постоянно следим за новыми тенденциями и стараемся внедрять передовые технологии в наши процессы.

Кроме того, все большее значение приобретает автоматизация процесса экстракции. Автоматизированные системы позволяют снизить влияние человеческого фактора, повысить воспроизводимость результатов и снизить затраты. И хотя внедрение автоматизированных систем требует значительных инвестиций, они окупаются в долгосрочной перспективе.

Опыт неудач

К сожалению, не всегда все идет гладко. Я помню один проект, где мы пытались экстрагировать пигменты из морских водорослей с использованием этанола. На бумаге все казалось логичным, но в реальности мы не смогли получить желаемый продукт. Оказалось, что водоросли содержат не только водорастворимые, но и липофильные пигменты, и этанол просто не мог извлечь их все. Пришлось пересмотреть весь процесс и использовать другой растворитель – гексан. Но этот растворитель оказался гораздо более токсичным и экологически вредным, чем этанол. Этот опыт научил нас тщательно анализировать состав сырья и учитывать все возможные факторы, которые могут повлиять на процесс экстракции.

Также была попытка использовать ультразвук для повышения эффективности экстракции. Идея была хорошая, но на практике ультразвук приводил к разрушению клеток водорослей, что приводило к образованию нежелательных побочных продуктов. Пришлось отказаться от этой технологии.

И еще один момент. Часто бывает, что кажется, что решение проблемы – в простом добавлении какого-то реагента или изменении температуры. Но это, как правило, лишь маскировка реальной проблемы. Нужно копать глубже и искать корень проблемы.

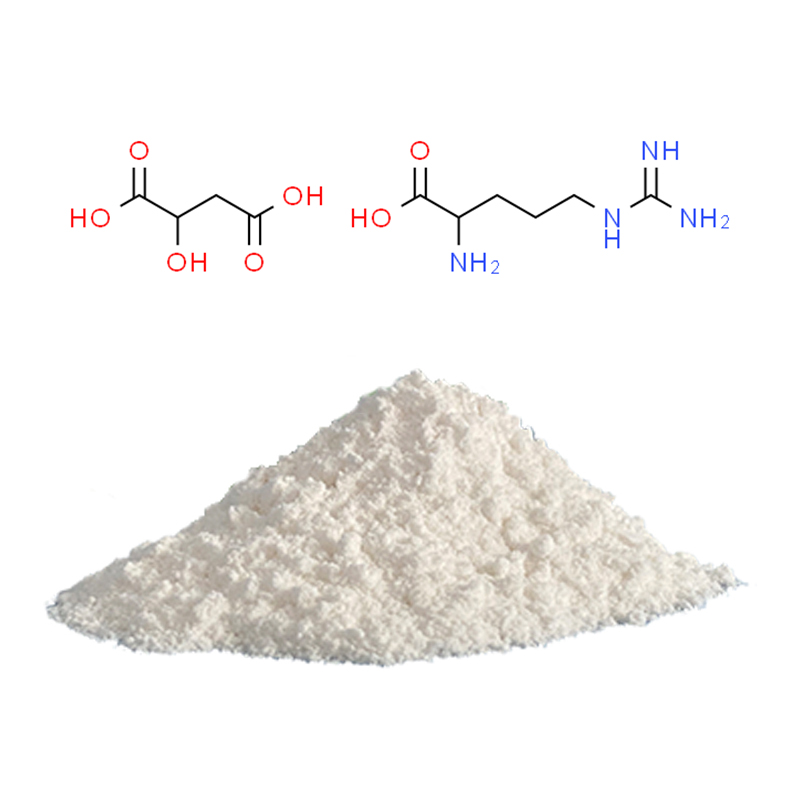

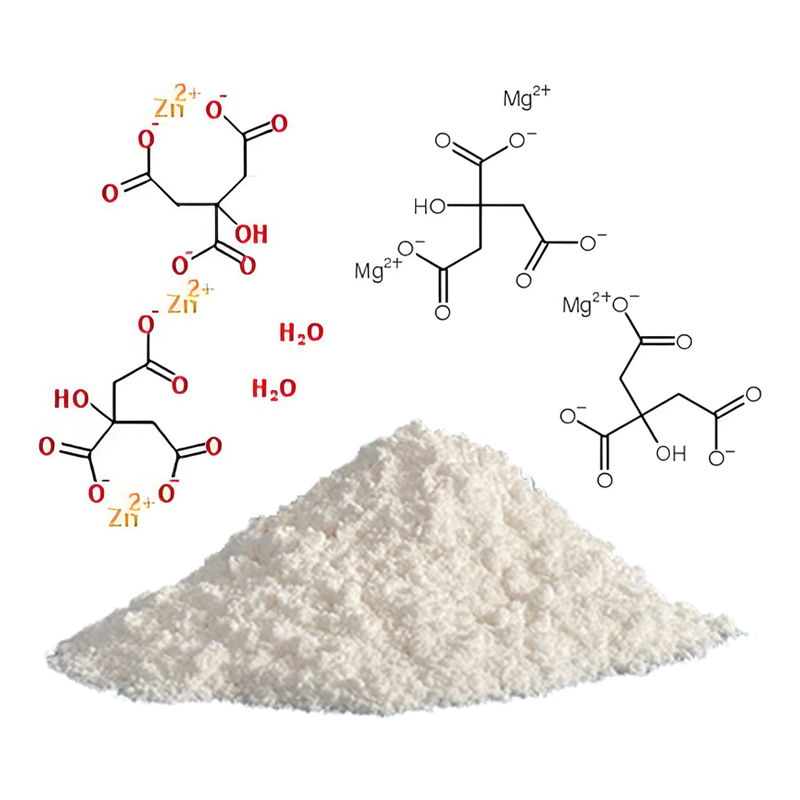

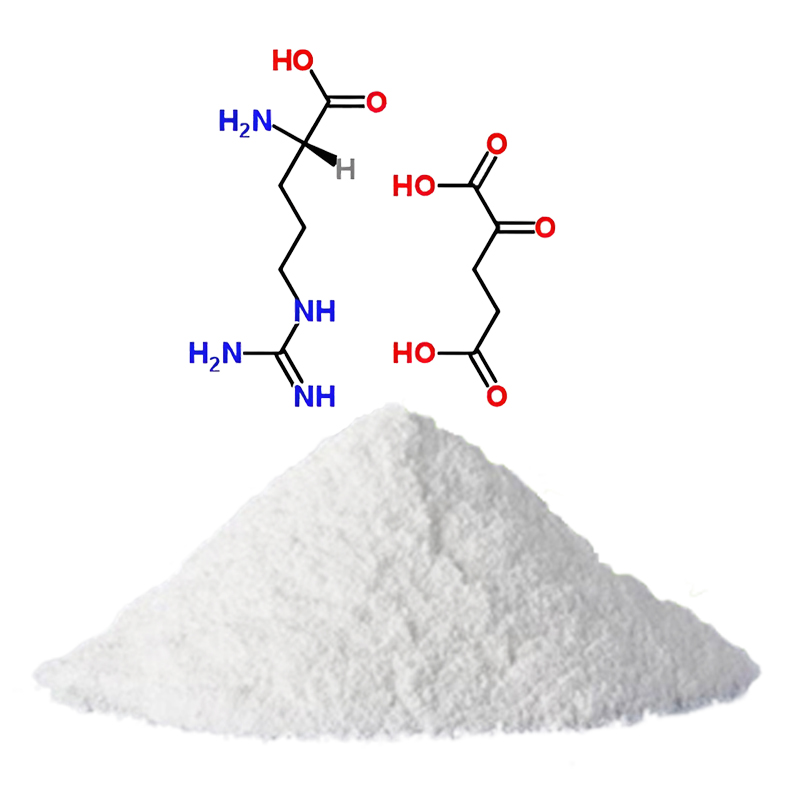

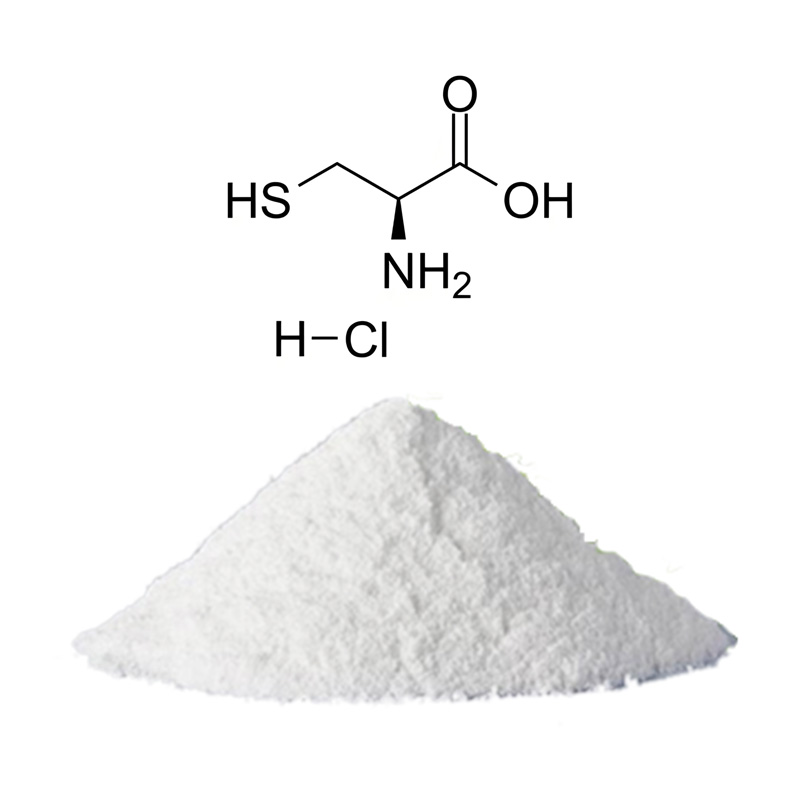

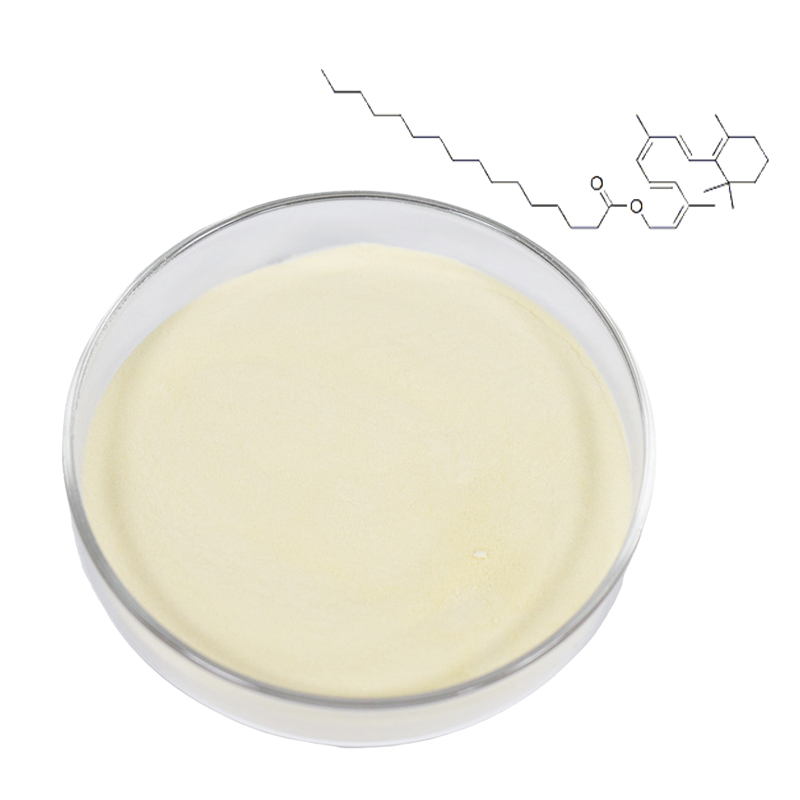

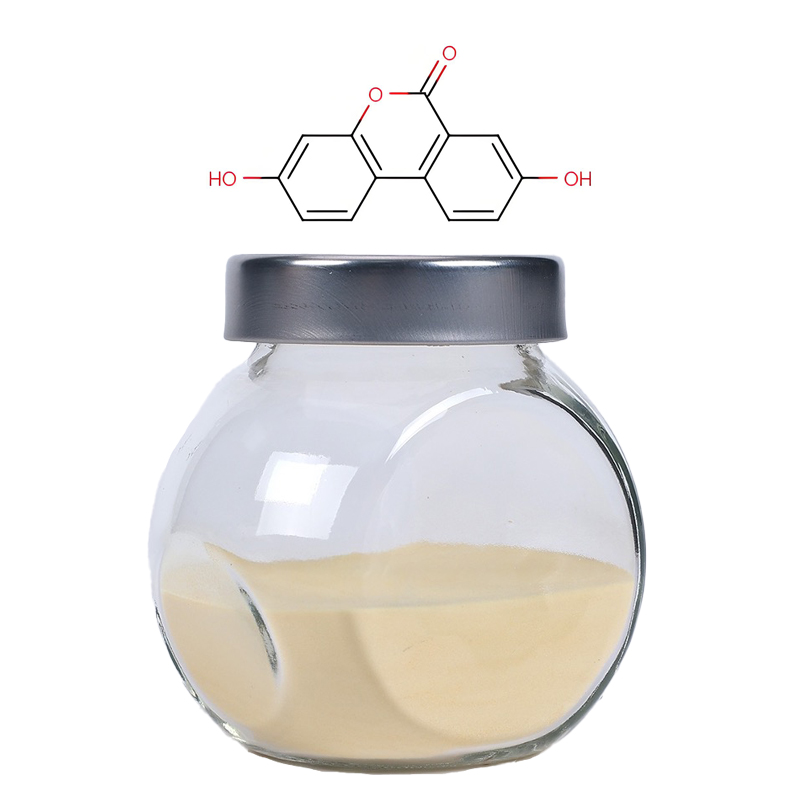

Соответствующая продукция

Соответствующая продукция