Окисленный глутатион завод

Сегодня на рынке наблюдается повышенный интерес к окисленному глутатиону. Многие, особенно начинающие, видят в этом прибыльный бизнес, ищут заводы, готовые принять заказы. Но реальность часто оказывается сложнее, чем кажется. Попытаюсь поделиться своим опытом, включая как успешные, так и менее удачные попытки в этой сфере, чтобы предоставить более полное представление о производсте окисленного глутатиона.

Что такое окисленный глутатион и почему он так востребован?

Прежде всего, стоит четко понимать, что такое окисленный глутатион. Это не просто 'глутатион', а его окисленная форма, которая, как считается, обладает рядом полезных свойств, хотя его биодоступность, конечно, отличается от восстановительной формы. Его популярность обусловлена растущим спросом на натуральные антиоксиданты в фармацевтической, нутрицевтической и косметической промышленности. Он используется в составе пищевых добавок, средствах для ухода за кожей, и даже в некоторых фармацевтических препаратах.

В отличие от восстановленного глутатиона, который является более активным антиоксидантом, окисленный глутатион более стабилен и прост в хранении. Это важный фактор при производстве больших партий, где необходимо обеспечить длительный срок годности продукта. Но это, разумеется, компромисс – потенциальная эффективность отличается.

Важно отметить, что сейчас много дискуссий вокруг эффективности и безопасности окисленного глутатиона. Необходимы более глубокие клинические исследования, но потенциал использования в различных отраслях огромен, и спрос продолжает расти.

Технологии производства: основные подходы

Существует несколько основных способов производства окисленного глутатиона. Наиболее распространенные – это окисление восстановительной формы глутатиона с использованием различных окислителей (например, кислород, перекись водорода, хлор), либо ферментативный метод. Ферментативный метод, как правило, более 'зеленый' и позволяет получить продукт с более высокой чистотой, но он же и более дорогой и сложный в реализации в промышленных масштабах.

Процесс окисления требует строгого контроля параметров – температуры, pH, концентрации реагентов. Несоблюдение этих параметров может привести к образованию побочных продуктов и снижению качества конечного продукта. Я лично сталкивался с ситуацией, когда из-за неправильно подобранного окислителя получали продукт с заметным запахом и повышенным содержанием нежелательных примесей. Приходилось перерабатывать всю партию, что существенно увеличивало себестоимость.

Еще один важный аспект – это очистка полученного продукта. Обычно используются методы фильтрации, кристаллизации и хроматографии. Качество очистки напрямую влияет на безопасность и эффективность окисленного глутатиона.

Проблемы и вызовы при создании окисленного глутатиона завода

Создание собственного окисленного глутатион завода – это непростая задача, сопряженная с рядом сложностей. Во-первых, это требует значительных инвестиций в оборудование – реакторы, фильтры, центрифуги, сушилки, аналитическое оборудование. Во-вторых, необходимо обеспечить соответствие производству строгим стандартам качества – GMP, ISO. Это требует разработки и внедрения системы контроля качества на всех этапах производства.

Одним из основных вызовов является обеспечение стабильного доступа к высококачественному сырью – глутатиону. Необходимо найти надежных поставщиков, которые могут гарантировать качество и стабильность поставок. Цена глутатиона – значительная часть себестоимости конечного продукта, поэтому важно тщательно выбирать поставщиков и вести переговоры об оптимальных ценах.

В-третьих, это вопрос квалифицированного персонала. Производство окисленного глутатиона требует наличия специалистов с опытом работы в области органической химии, технология производства, контроля качества. Не всегда легко найти и удержать таких специалистов, особенно в регионах с ограниченным предложением квалифицированной рабочей силы.

Направления развития и возможные ошибки

В перспективе я вижу развитие окисленного глутатиона производства в направлении оптимизации технологий окисления и очистки, снижения себестоимости продукта, повышения его биодоступности. Особое внимание следует уделять разработке новых методов контроля качества и внедрению современных аналитических методов.

Одна из распространенных ошибок – недооценка важности контроля качества на всех этапах производства. Часто производители сосредотачиваются на конечной стадии очистки, забывая о необходимости контроля качества сырья и промежуточных продуктов. Это может привести к получению продукта с низким качеством и нарушению безопасности.

Другая ошибка – недостаточное изучение рынка и потребностей клиентов. Необходимо тщательно изучить рынок, определить целевую аудиторию и разработать продукт, который будет соответствовать ее требованиям. Не стоит производить окисленный глутатион 'в стол' – необходимо найти каналы сбыта и продвигать продукт на рынке.

Пример из практики: попытка локализации производства

Недавно одна из компаний, с которыми мы сотрудничаем, попыталась локализовать производство окисленного глутатиона в России. Были закуплены реакторы и другое оборудование, привлечены специалисты. Но из-за проблем с поставками высококачественного сырья и сложностей с получением необходимых разрешений, проект оказался нерентабельным. Пришлось отказаться от этой идеи. Это хороший пример того, что локализация производства требует тщательного планирования и учета всех возможных рисков.

Кроме того, мы наблюдаем тренд на использование более экологичных технологий, таких как ферментативное окисление. Это, безусловно, требует дополнительных инвестиций в исследования и разработки, но в долгосрочной перспективе позволит получить более конкурентоспособный продукт.

В целом, рынок окисленного глутатиона – это перспективное направление, но для успеха необходимо учитывать все сложности и вызовы, тщательно планировать производство и не экономить на качестве.

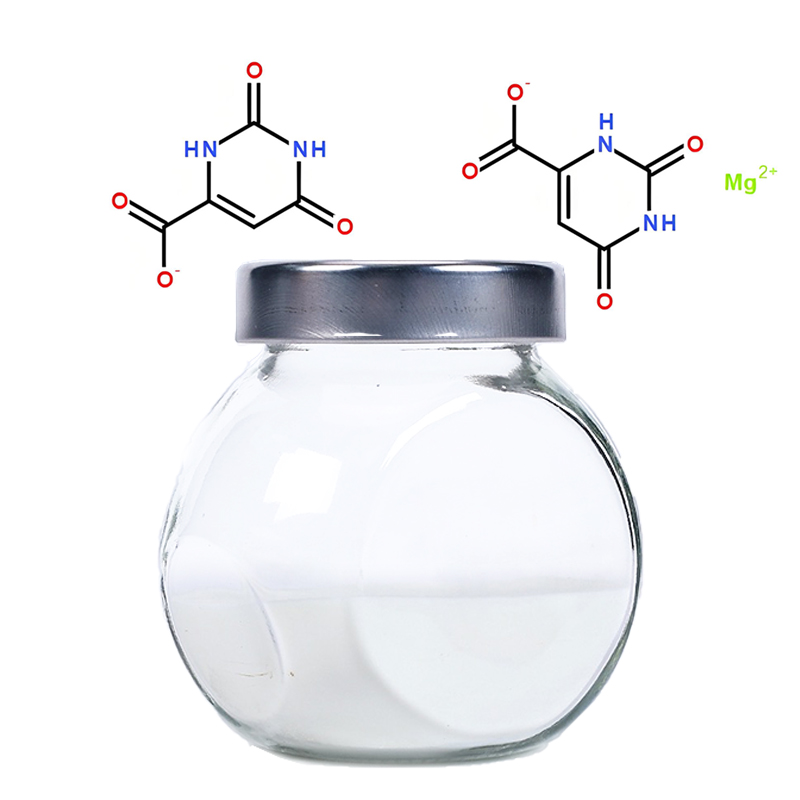

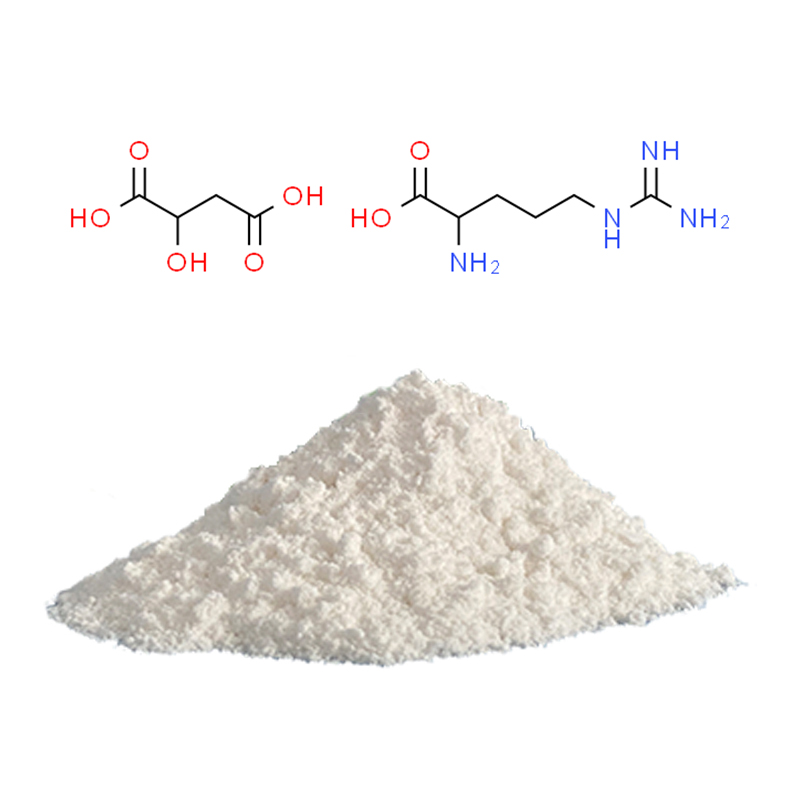

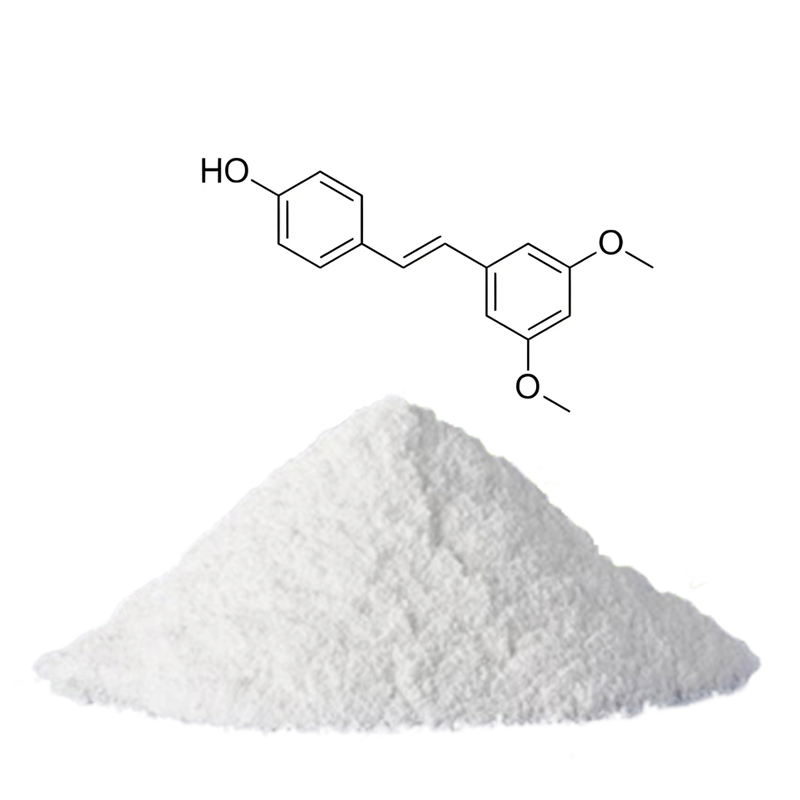

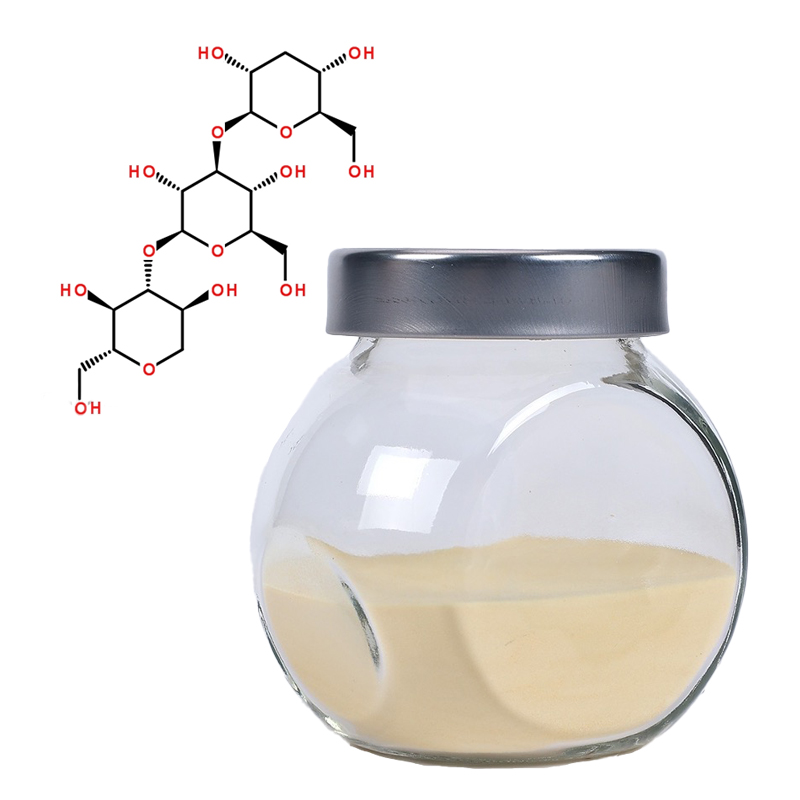

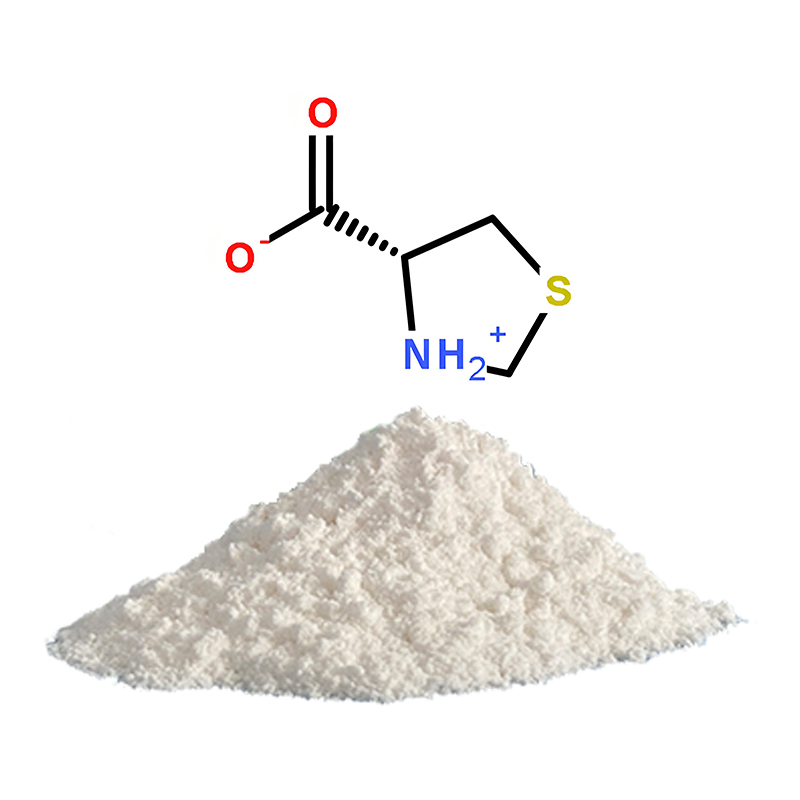

Соответствующая продукция

Соответствующая продукция