Микрокапсулированный порошок заводы

Микрокапсулированные порошки – это, казалось бы, простое технологическое решение, но на деле скрывается целый комплекс нюансов, влияющих на качество конечного продукта и его эффективность. Многие начинающие производители считают, что достаточно купить оборудование и начать процесс. Однако, реальность часто оказывается гораздо сложнее. Эта статья – попытка поделиться опытом, полученным в процессе работы с этой технологией, с акцентом на практические аспекты и потенциальные сложности. Будем говорить о реальных проблемах, а не о красивых теоретических выкладках.

Введение: миф о простоте и реальность контроля качества

Начнем с того, что рынок заводов микрокапсулированного порошка сейчас переполнен предложениями. Легко найти поставщиков оборудования, которые обещают 'легкую настройку' и 'высокий выход продукта'. Однако, часто оказывается, что не хватает глубокого понимания процесса и его тонких параметров. Например, многие заводы предлагают стандартные решения для конкретных типов веществ, забывая о том, что каждое соединение имеет свои уникальные свойства, требующие индивидуальной оптимизации. Именно здесь кроется основная проблема: недостаточное внимание к контролю качества на всех этапах производства. Некачественное сырье, неправильная настройка оборудования, неадекватные параметры микрокапсулирования – все это может привести к серьезным проблемам с стабильностью и биодоступностью конечного продукта. Насколько я понимаю, понимание этих факторов – это ключевое отличие хорошего производителя от простого сборщика.

Мы столкнулись с ситуацией, когда завод, на первый взгляд, предлагавший оптимальное решение по цене, оказался неспособным гарантировать воспроизводимость результатов. Пришлось тратить дополнительное время и ресурсы на перенастройку оборудования и оптимизацию процесса, что в итоге увеличило себестоимость производства. Поэтому, выбирая поставщика, важно не только смотреть на цену, но и оценивать его опыт, репутацию и, самое главное, способность предоставлять техническую поддержку на всех этапах.

Выбор технологии: лиофилизация vs. распылительная сушка

Одним из ключевых решений при выборе завода микрокапсулированного порошка является выбор технологии сушки после процесса микрокапсулирования. Наиболее распространенными вариантами являются лиофилизация (сублимационная сушка) и распылительная сушка. Лиофилизация позволяет получить порошок с высокой биодоступностью, но является более дорогостоящим и трудоемким процессом. Распылительная сушка дешевле и проще в эксплуатации, но может привести к деградации активных веществ и снижению биодоступности. В нашем случае, для термочувствительных соединений, мы всегда отдавали предпочтение лиофилизации, несмотря на ее более высокую стоимость. Это особенно актуально для экстрактов растительного сырья, содержащих витамины и антиоксиданты.

Например, при работе с экстрактом женьшеня, распылительная сушка часто приводила к потере части биологически активных компонентов. Лиофилизация, напротив, позволяла сохранить их почти в неизменном виде. Однако, стоит учитывать, что лиофилизация может привести к образованию липких комков, что требует дополнительных мер по предотвращению их формирования. Поэтому, выбор технологии – это компромисс между стоимостью, качеством и стабильностью конечного продукта.

Оборудование и контроль параметров: критический аспект

Качество микрокапсулированных порошков напрямую зависит от точности контроля параметров процесса. Температура, давление, скорость потока воздуха, скорость распыления – все эти параметры должны быть тщательно настроены и поддерживаться в заданных пределах. Недостаточный контроль может привести к неровному распределению вещества в капсулах, образованию пор и трещин, а также к ухудшению физико-химических свойств конечного продукта.

Например, мы неоднократно сталкивались с проблемой неравномерности распределения активного вещества в капсулах, что приводило к снижению эффективности продукта. Причиной этой проблемы, как правило, была недостаточное перемешивание сырья в распылительной камере. Решение заключалось в оптимизации скорости потока воздуха и изменении геометрии распылителя. Кроме того, важно проводить регулярную калибровку оборудования и проверку его работоспособности.

Проблемы с масштабированием: от лаборатории к производству

Часто возникает проблема масштабирования процесса от лабораторного уровня к производству. Параметры, оптимальные для лабораторного оборудования, могут быть неэффективными для промышленного. Это связано с различиями в геометрии камер, скорости потока воздуха и других факторах. При масштабировании необходимо проводить тщательные испытания и оптимизацию процесса, чтобы обеспечить воспроизводимость результатов. Не стоит полагаться на автоматическое увеличение производительности, без учета влияния этого фактора на качество продукта.

Однажды мы попытались напрямую масштабировать процесс микрокапсулирования с лабораторного реактора на промышленный. В результате, получили продукт с плохой дисперсностью и нестабильной физико-химической характеристикой. Пришлось вернуться к лабораторной оптимизации и разработке нового технологического процесса, адаптированного для промышленного оборудования. Этот опыт научил нас тому, что масштабирование – это не просто увеличение объема производства, а комплексная задача, требующая глубоких знаний и опыта.

Опыт работы с HANGZHOU SHENGSHI BIOTECH CO., LTD

В рамках работы с HANGZHOU SHENGSHI BIOTECH CO., LTD, мы получили положительный опыт сотрудничества. Они предложили комплексный подход к разработке технологического процесса и выбору оборудования, учитывая специфику наших требований. Их специалисты оказали техническую поддержку на всех этапах производства, от оптимизации параметров микрокапсулирования до контроля качества конечного продукта. Вероятно, их опыт, накопленный с момента основания в 1998 году, является важным преимуществом. Мы оценили их внимательное отношение к деталям и готовность адаптировать технологию под наши конкретные нужды. У них есть решения для широкого спектра задач, включая разработку и производство стандартизированных растительных экстрактов и натуральных активных веществ.

Мы рекомендуем HANGZHOU SHENGSHI BIOTECH CO., LTD как надежного поставщика оборудования и услуг в области микрокапсулирования порошков. Их готовность к сотрудничеству и высокий уровень технической поддержки делают их ценным партнером для компаний, стремящихся к производству высококачественных продуктов.

Заключение: инвестиции в экспертизу – залог успеха

В заключение, хотелось бы подчеркнуть, что завод микрокапсулированного порошка – это не просто машина, а комплексная система, требующая квалифицированного персонала, современного оборудования и постоянного контроля качества. Инвестиции в экспертизу и техническую поддержку – это залог успеха в этой сфере. Не стоит экономить на контроле качества, иначе рискуете получить продукт, который не соответствует вашим требованиям и может нанести ущерб вашей репутации. Надеюсь, эта статья поможет вам избежать распространенных ошибок и сделать правильный выбор при выборе поставщика оборудования и услуг.

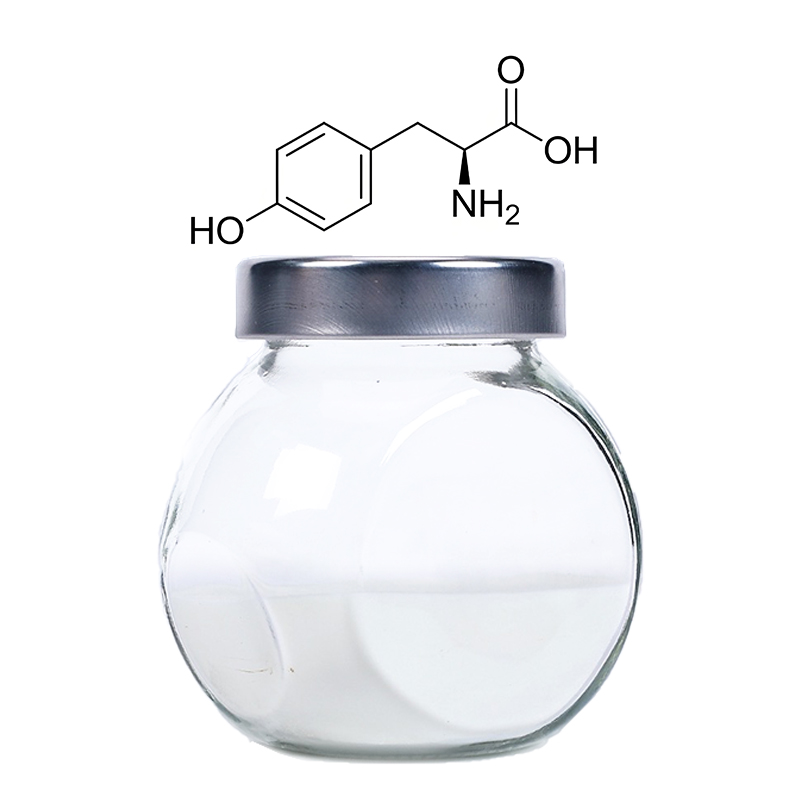

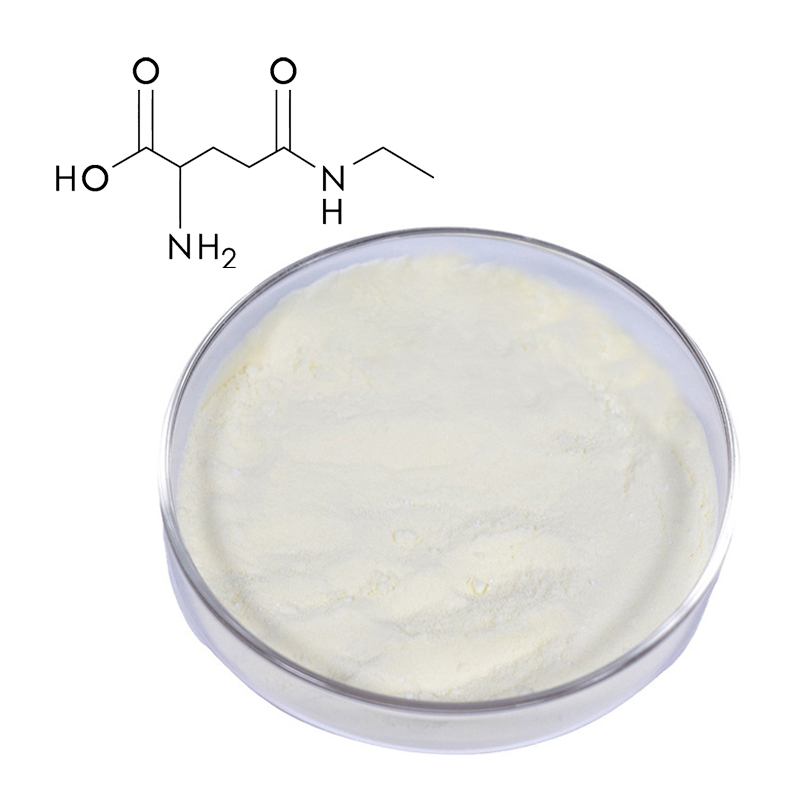

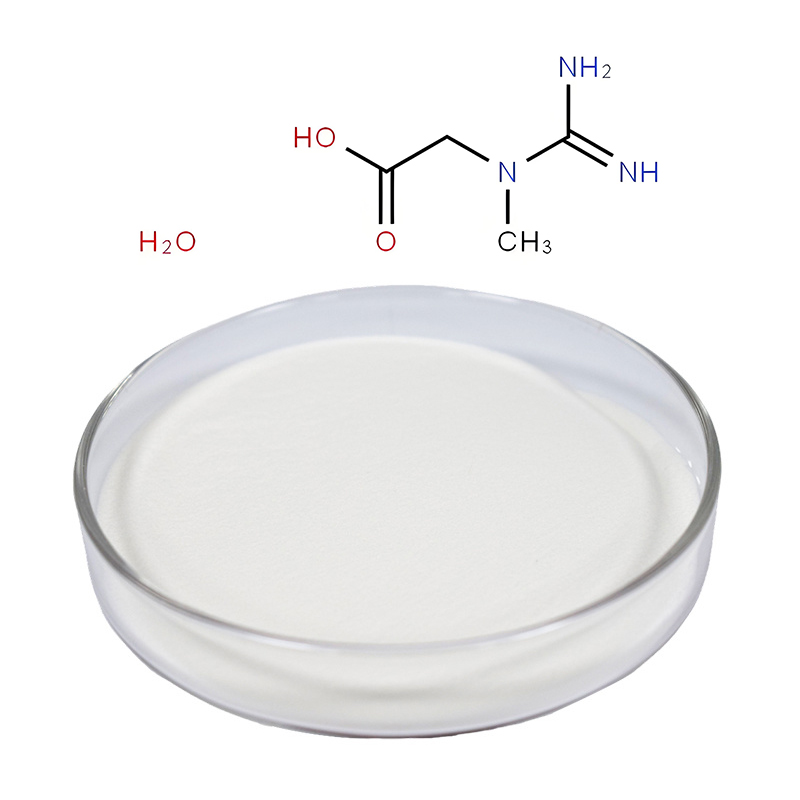

Соответствующая продукция

Соответствующая продукция