Дрожжевой глюкан заводы

В последние годы наблюдается повышенный интерес к дрожжевому глюкану как к потенциальному ингредиенту для нутрицевтики, фармацевтики и даже косметологии. Часто встречается упрощенное представление о его массовом производстве, как о каком-то автоматизированном процессе. Но реальность, как всегда, гораздо сложнее. Я работаю в этой области уже достаточно долго, и могу сказать, что за эффективным производством стоит целый комплекс факторов – от выбора штамма дрожжей до оптимизации условий ферментации и последующей очистки. Давайте попробуем разобраться, что на самом деле стоит за этими заводами.

Проблемы с выбором штамма и его адаптацией

Первый и, пожалуй, самый важный этап – это выбор подходящего штамма дрожжей. Не все виды дрожжей одинаково хорошо производят дрожжевой глюкан. Помимо общего выхода, нужно учитывать его молекулярную массу, степень чистоты и, что немаловажно, стабильность. Мы когда-то пытались использовать штамм, который хорошо рос в лабораторных условиях, но при масштабировании производства выход глюкана резко упал. Пришлось искать другой, более устойчивый к условиям ферментации. Это типичная проблема – лабораторные результаты не всегда коррелируют с промышленным производством. Заводы, которые серьезно занимаются этим, тратят много времени и ресурсов на поиск и адаптацию штаммов под свои конкретные условия.

Адаптация штамма – это отдельная история. Даже 'идеальный' штамм требует адаптации к промышленным ферментерам, к используемому питательному раствору. Нужно оптимизировать условия – температуру, pH, содержание кислорода. Иначе, даже лучший штамм начнет давать сбой, и выход дрожжевого глюкана будет нестабильным. Мы, к примеру, испытывали проблемы с биоаккумуляцией, когда дрожжи переставали накапливать глюкан в определенный момент ферментации. Пришлось пересмотреть режим кормления, вводить определенные добавки.

Оптимизация процесса ферментации: Ключ к качеству и выходу

Ферментация – это сердце производства. Здесь нужно контролировать множество параметров. Начнем с питательного раствора. Использование дешевых компонентов может привести к снижению выхода и ухудшению качества дрожжевого глюкана. Нужно тщательно подбирать источники углерода, азота, микроэлементы. В некоторых случаях используют сложные питательные среды, содержащие экстракты дрожжей, кукурузный крахмал и другие добавки. А вообще, сейчас активно исследуются возможности использования альтернативных источников сырья – отработанных продуктов пищевой промышленности.

Давление, температура, скорость перемешивания – все эти факторы влияют на выход и качество глюкана. Мы в одной из лабораторий проводили эксперименты с разными режимами перемешивания и выяснили, что слишком интенсивное перемешивание повреждает клетки дрожжей, что снижает выход продукта. Слишком слабое – ухудшает аэрацию и опять же снижает выход. Нашел оптимальный баланс только после множества тестов.

Процесс очистки и выделения: Многоступенчатый подход

Полученный после ферментации бульон содержит не только дрожжевой глюкан, но и множество других веществ – белки, углеводы, пигменты. Для получения чистого продукта необходимо использовать многоступенчатые методы очистки. Это могут быть осаждение, фильтрация, хроматография, ультрафильтрация. Выбор метода зависит от требуемой чистоты конечного продукта. Стоит отметить, что каждый этап очистки может привести к потере части продукта, поэтому нужно оптимизировать процесс, чтобы минимизировать эти потери.

Некоторые заводы используют различные мембранные технологии для очистки дрожжевого глюкана. Это позволяет получить продукт высокой чистоты и выход. Однако, мембранные технологии требуют значительных капиталовложений и технического обслуживания. Кроме того, необходимо учитывать возможность загрязнения мембран. Мы, в свое время, экспериментировали с ультрафильтрацией, но столкнулись с проблемой образования накипи на мембранах. Пришлось разработать специальную систему промывки мембран.

Контроль качества: Необходимость и сложность

Контроль качества на всех этапах производства – это обязательное условие. Нужно контролировать выход глюкана, его молекулярную массу, степень чистоты, содержание влаги и другие параметры. Для этого используются различные методы анализа – ВЭЖХ, УФ-спектроскопия, ЯМР. Важно иметь собственную лабораторию для проведения контроля качества, или заключать договор с аккредитованной лабораторией. В противном случае, сложно гарантировать качество конечного продукта.

Недавно столкнулись с проблемой нестабильности дрожжевого глюкана при хранении. Выяснилось, что он чувствителен к влажности и температуре. Пришлось разработать специальную упаковку и условия хранения. Это говорит о том, что даже после тщательного производства, необходимо уделять внимание хранению продукта, чтобы обеспечить его безопасность и эффективность.

Перспективы развития и будущее производства

Сейчас активно разрабатываются новые методы производства дрожжевого глюкана. Один из перспективных направлений – это использование генно-инженерных дрожжей, которые позволяют получить более высокий выход продукта. Другое направление – это использование новых источников сырья. Например, сейчас активно исследуются возможности использования отработанных продуктов переработки зерна. Надеюсь, что в будущем производство дрожжевого глюкана станет более эффективным и экологически чистым.

В целом, производство дрожжевого глюкана – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать труд и усилия, которые стоят за этим продуктом. И если вы планируете заниматься его производством, будьте готовы к множеству проблем и трудностей. Но при правильном подходе, это может быть очень прибыльным бизнесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Метилтетрагидрофолат кальция заводы

- экстракт центелли азиатской Поставщик

- Тритерпены ганодермы экстракты Поставщики

- экстракт семени Ганы

- Экстракт шелковицы Производитель

- соль Метилфолата Поставщик

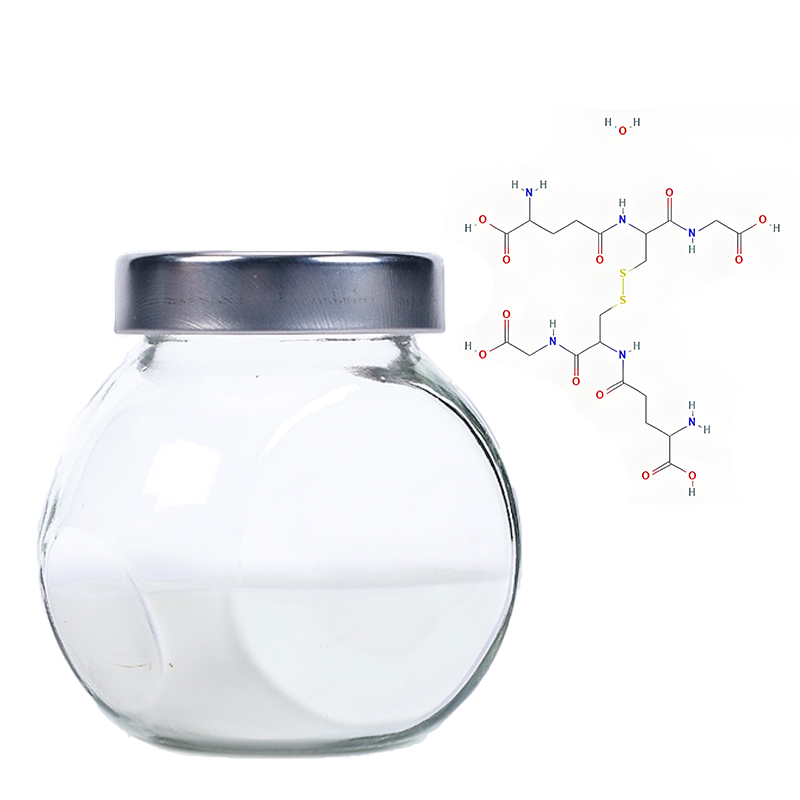

- Окисленный глутатион Производитель

- Экстракт коры сосны Производители

- 5 окситриптофана заводы

- Экстракт цветочных грибов заводы