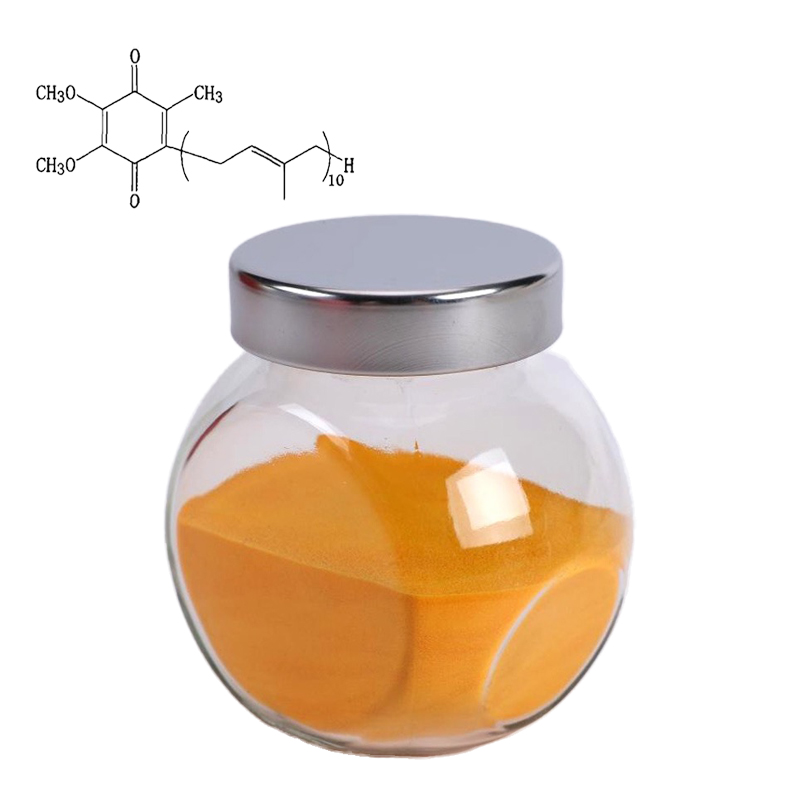

Витамин K2 MK4 заводы

Витамин K2 MK4 – тема, которая сейчас активно обсуждается. Но за красивыми цифрами и обещаниями пользы часто скрываются серьезные технические и регуляторные вопросы. Я уже достаточно много лет работаю в области производства активных веществ, включая витамин K2, и могу сказать, что 'просто сделать' его – задача не из легких. Особенно если речь идет о масштабировании производства и соблюдении всех необходимых стандартов. В этой статье поделюсь некоторыми наблюдениями, с которыми сталкивались мы, а также с некоторыми случайными неудачами и их последствиями. Без сладких обещаний и излишнего оптимизма, просто о том, как это устроено на самом деле.

Синтез vs. Ферментация: выбор технологии

Вопрос первый: как получить MK-4? Существует два основных пути – химический синтез и ферментация. Синтез, теоретически, более дешевый и масштабируемый. Однако, получить продукт высокой чистоты, соответствующий фармакопейным требованиям – задача сложная и требует серьезного контроля. Мы несколько лет пробовали различные подходы к химическому синтезу, и результат часто был далек от идеального: остаточные примеси, необходимость сложной очистки, переменчивость качества сырья. В конечном итоге мы пришли к выводу, что синтез может быть приемлем только для определенных ниш, где требования к чистоте менее строгие. К тому же, часто приходится работать с достаточно токсичными реагентами, что увеличивает риски для персонала и требует специальных мер безопасности.

Ферментация, с другой стороны, более экологичная и часто позволяет получать продукт с более высокой стереоселективностью. Но и тут есть свои нюансы. Поиск подходящего микроорганизма, оптимизация условий ферментации (температура, pH, питательная среда) – это длительный и затратный процесс. Кроме того, выход продукта может быть ниже, чем при синтезе, а процесс очистки – более сложным. Мы успешно применяли ферментативные методы, особенно для получения специфических изомеров K2, которые трудно получить химическим путем. Конечно, это требует значительных инвестиций в оборудование и научные разработки.

Сложность в том, что 'лучшего' способа нет. Выбор зависит от множества факторов: требуемого объема производства, допустимого уровня примесей, доступности сырья и, конечно, бюджета. Наши исследования показали, что для крупносерийного производства, где важна экономия, синтез может быть более целесообразным, несмотря на риски, а для небольших партий специализированных продуктов – ферментация предпочтительнее.

Очистка и контроль качества: критически важные этапы

Независимо от выбранного метода получения, очистка и контроль качества – это критически важные этапы. Витамин K2, особенно в форме MK-4, достаточно стабилен, но при неправильном хранении и обработке может разлагаться. Необходимо использовать современные методы анализа (например, УФ-Вид спектроскопия, ВЭЖХ, масс-спектрометрия) для определения чистоты, содержания примесей и стереохимического состава продукта. Это не просто формальность, это гарантия безопасности и эффективности готового продукта.

Особенно часто возникают проблемы с остаточными реагентами и растворителями, которые могут оставаться в продукте после синтеза. Для их удаления используются различные методы, такие как перекристаллизация, экстракция, хроматография. Но даже после всех этих процедур необходимо проводить тщательный контроль, чтобы убедиться, что концентрация примесей находится в допустимых пределах. Мы сталкивались с ситуацией, когда даже небольшое количество остаточного растворителя приводило к отказу партии продукта. Это подчеркивает важность использования высококачественного сырья и строгого соблюдения технологических режимов.

Наш опыт показывает, что контроль качества – это не одноразовое мероприятие, а непрерывный процесс, который должен охватывать все этапы производства, от выбора сырья до упаковки готового продукта. Регулярные лабораторные анализы, мониторинг технологических параметров и обучение персонала – это инвестиции в будущее, которые окупаются сторицей.

Регуляторные аспекты и стандарты

Производство витамина K2 MK4 подлежит строгому регулированию. В зависимости от страны, существуют различные стандарты качества и требования к производству. Например, для фармацевтических целей необходимо соответствие требованиям GMP (Good Manufacturing Practice), а для нутрицевтических – требованиям, установленным соответствующими регулирующими органами. Это означает, что необходимо иметь сертифицированное производственное помещение, квалифицированный персонал, validated технологические процессы и систему контроля качества.

Одним из распространенных вопросов является вопрос маркировки продукта. На упаковке должна быть указана информация о составе, производителе, сроке годности и условиях хранения. Кроме того, необходимо соблюдать требования к упаковке и транспортировке, чтобы обеспечить сохранность продукта. Мы несколько раз сталкивались с проблемами, связанными с неправильной маркировкой или несоблюдением правил хранения, что приводило к отсрочке поставок или даже к отказу от приемки партии продукта.

Важно помнить, что регуляторные требования постоянно меняются, поэтому необходимо регулярно отслеживать изменения в законодательстве и адаптировать производственные процессы к новым требованиям. Это требует постоянного обучения персонала и инвестиций в системы контроля и документации. Попытки сэкономить на этих аспектах могут привести к серьезным последствиям, в том числе к штрафам, приостановке деятельности или отзыву сертификата соответствия.

Проблемы с поставками сырья

Очевидная проблема – это поставки сырья. Для синтеза MK-4 требуются различные химические реагенты, а для ферментации – штаммы микроорганизмов и питательные среды. Не всегда легко найти надежных поставщиков, которые могут предоставить сырье высокого качества по конкурентоспособной цене. Кроме того, необходимо учитывать транспортные расходы и таможенные пошлины.

Мы неоднократно сталкивались с задержками в поставках сырья, что приводило к остановке производства и финансовым потерям. Для решения этой проблемы мы старались диверсифицировать источники поставок и заключать долгосрочные контракты с надежными поставщиками. Кроме того, мы проводили собственные исследования по разработке альтернативных путей получения необходимых реагентов и микроорганизмов. Это позволило нам снизить зависимость от внешних поставщиков и повысить устойчивость производства к колебаниям цен и логистическим проблемам.

Важно помнить, что качество сырья напрямую влияет на качество конечного продукта. Поэтому необходимо тщательно выбирать поставщиков и проводить входной контроль качества сырья. Это поможет избежать проблем с производством и обеспечить соответствие готового продукта требованиям стандартов.

Перспективы развития производства

Несмотря на все сложности, перспективы развития производства витамина K2 MK4 выглядят многообещающими. Растет спрос на этот витамин в различных отраслях, от фармацевтической до косметической. Появляются новые технологии производства, которые позволяют снизить затраты и повысить качество продукта. Появляются новые области применения K2, такие как профилактика сердечно-сосудистых заболеваний и укрепление костной ткани.

Мы видим будущее производства витамина K2 MK4 в интеграции различных технологий – синтеза и ферментации, химической очистки и мембранной фильтрации. Это позволит получить продукт с оптимальным сочетанием качества, стоимости и экологичности. Кроме того, необходимо развивать направление биосинтеза K2 с использованием генетически модифицированных микроорганизмов. Это может значительно повысить выход продукта и снизить затраты.

В целом, рынок витамина K2 MK4 находится на стадии активного развития. Для успешной работы в этой области необходимо постоянно следить за новыми тенденциями, инвестировать в научные разработки и обеспечивать высокое качество продукции.

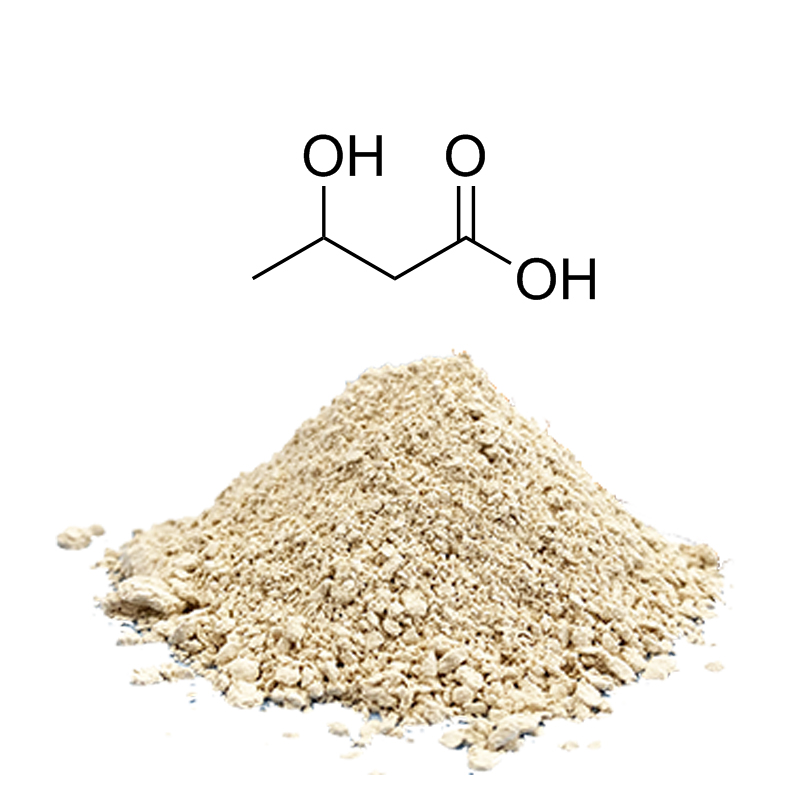

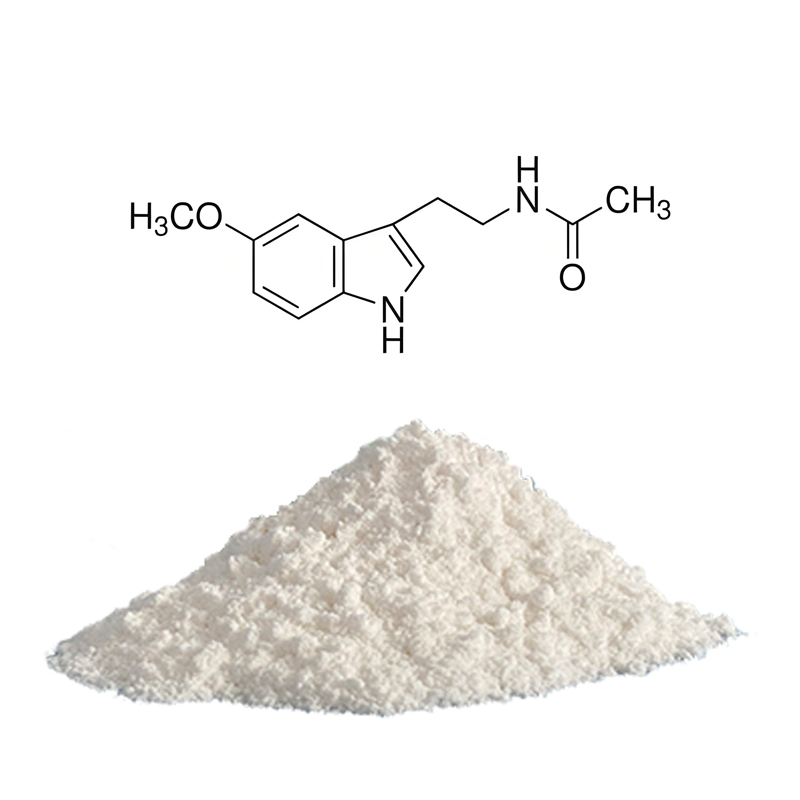

Соответствующая продукция

Соответствующая продукция