витамин Е заводы

Витамин Е заводы – это не просто место, где синтезируют или экстрагируют этот важный компонент. Это целая экосистема, где химию, биологию, технологии и логистику нужно грамотно соединить. В последнее время наблюдается повышенный интерес к натуральному витамину Е, что, безусловно, позитивный тренд, но и добавляет сложности в производство. Я не буду сейчас говорить о молекулярной формуле – это всем известно. Хочу поделиться практическим опытом, накопленным за годы работы в этой сфере. Особенно о том, с какими проблемами сталкиваешься, когда пытаешься не просто производить продукт, а производить его качественно, стабильно и в соответствии со всеми требованиями.

Разные пути к витамину Е: экстракция против синтеза

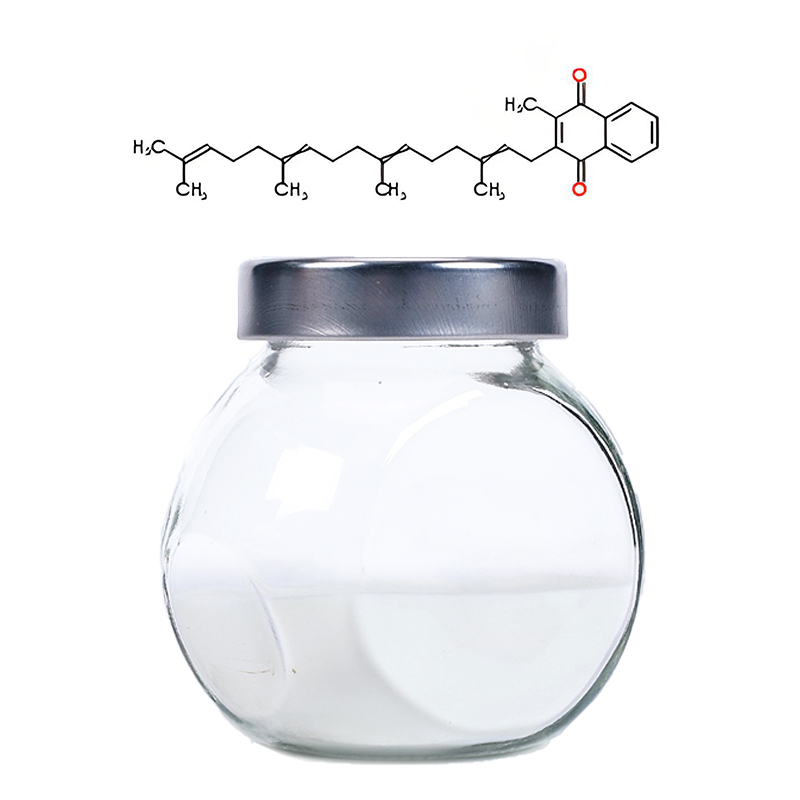

Первый вопрос, который встает – это выбор способа получения. Есть два основных подхода: экстракция из растительного сырья и химический синтез. Экстракция, конечно, кажется более привлекательной с точки зрения 'натуральности'. Мы часто работаем с соевым масле, подсолнечным масле, маслами семян рапса. Процесс экстракции требует тщательной очистки сырья, оптимального выбора растворителя (обычно это гексан, но мы все больше склоняемся к более экологичным альтернативам), а затем – сложной фракционированной очистки полученного экстракта. Здесь важно контролировать температуру, давление, время экстракции – это все влияет на выход и состав конечного продукта.

Синтез, с другой стороны, позволяет получить витамин Е с высокой чистотой и предсказуемыми характеристиками. Он более контролируемый, но и более трудоемкий с точки зрения химического процесса и, как правило, сопряжен с использованием большего количества энергии. Оба способа имеют свои плюсы и минусы, и выбор зависит от конечного применения витамина Е. Например, для пищевых добавок часто выбирают натуральный продукт, а для фармацевтики – синтетический, где важна высокая степень чистоты и стабильности.

Сырьевая база и контроль качества

Очевидный аспект – это качество сырья. Это не просто масло. Это качество семян, их происхождение, условия выращивания, способы хранения – все это напрямую влияет на выход и состав витамина Е. Мы однажды столкнулись с проблемой – внезапно снизился выход витамина Е из соевого масла. Провели детальный анализ сырья и выяснилось, что поставщик начал использовать более дешевое сырье с низким содержанием витамина Е. Это был болезненный урок. Сейчас мы работаем только с проверенными поставщиками, имеющими сертификаты качества и готовыми предоставить полный пакет документов, подтверждающих происхождение и характеристики сырья.

Контроль качества – это не просто лабораторные анализы. Это постоянный мониторинг всего производственного процесса, от приемки сырья до отгрузки готовой продукции. Важно контролировать содержание витамина Е, наличие примесей, окислительную стабильность, цвет, запах – все это должно соответствовать требованиям стандартов. Мы используем различные методы анализа: HPLC, GC, спектрофотометрию. Причем, анализы проводятся на разных этапах производства, чтобы своевременно выявлять и устранять проблемы.

Проблемы с нестабильностью и хранением

Витамин Е – это довольно нестабильное вещество, особенно в присутствии кислорода, света и тепла. Поэтому очень важно обеспечить правильные условия хранения как самого витамина Е, так и продуктов, содержащих его. Мы экспериментировали с различными типами упаковки – от асептических флаконов до модифицированной газовой среды (MGC). MGC, как оказалось, очень эффективен для увеличения срока годности витамина Е, особенно в жидких формах. Но, конечно, это требует дополнительных инвестиций в оборудование и технологии.

Однажды у нас возникла проблема с деградацией витамина Е в процессе хранения. Выяснилось, что причина была в негерметичной упаковке и воздействии света. Пришлось срочно переработать всю партию продукции и изменить систему хранения. Это был дорогостоящий, но необходимый шаг для сохранения качества продукции.

Экологические аспекты и устойчивое развитие

Вопрос экологичности производства становится все более актуальным. Мы стремимся минимизировать использование вредных растворителей и сократить количество отходов. Это непростая задача, но мы постепенно внедряем более экологичные технологии и материалы. Например, разрабатываем методы экстракции с использованием сверхкритического CO2. Это более дорогостоящий процесс, но он значительно снижает воздействие на окружающую среду. Конечно, это требует серьезных инвестиций и постоянных исследований.

Важно помнить, что устойчивое развитие – это не только экологическая ответственность, но и экономическая целесообразность. Сокращение отходов, повторное использование материалов, энергосбережение – все это позволяет снизить производственные затраты и повысить конкурентоспособность. Мы постоянно ищем новые возможности для улучшения экологических показателей нашего производства.

Перспективы развития витамин Е заводы

Думаю, будущее витамин Е заводы связано с дальнейшим развитием технологий экстракции и синтеза, а также с поиском новых источников сырья. Вероятно, будет расти спрос на натуральный витамин Е, что потребует повышения эффективности и качества производства. Также важным направлением является разработка новых форм витамина Е, например, липосомальных комплексов, которые улучшают его биодоступность. Мы планируем инвестировать в исследования и разработки в этих областях, чтобы оставаться на передовой технологии производства.

Кроме того, все большее значение будет приобретать вопрос логистики и цепочки поставок. Необходимо обеспечить надежные поставки сырья и своевременную доставку готовой продукции клиентам. Это требует тесного сотрудничества с поставщиками, транспортными компаниями и дистрибьюторами. Но я уверен, что при грамотном подходе к этим вопросам, витамин Е заводы смогут успешно развиваться и удовлетворять растущий спрос на этот важный продукт.

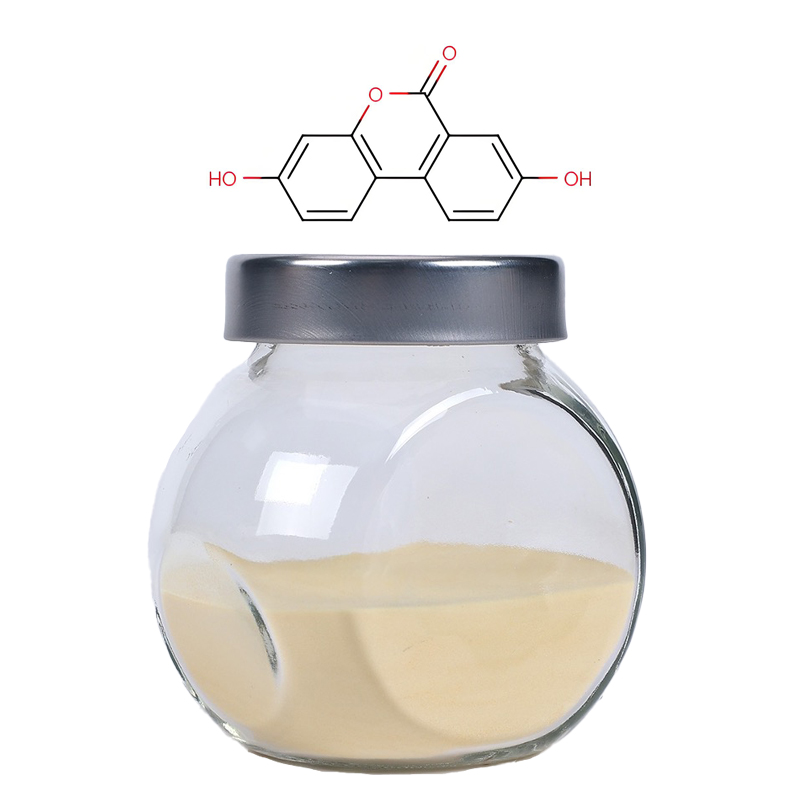

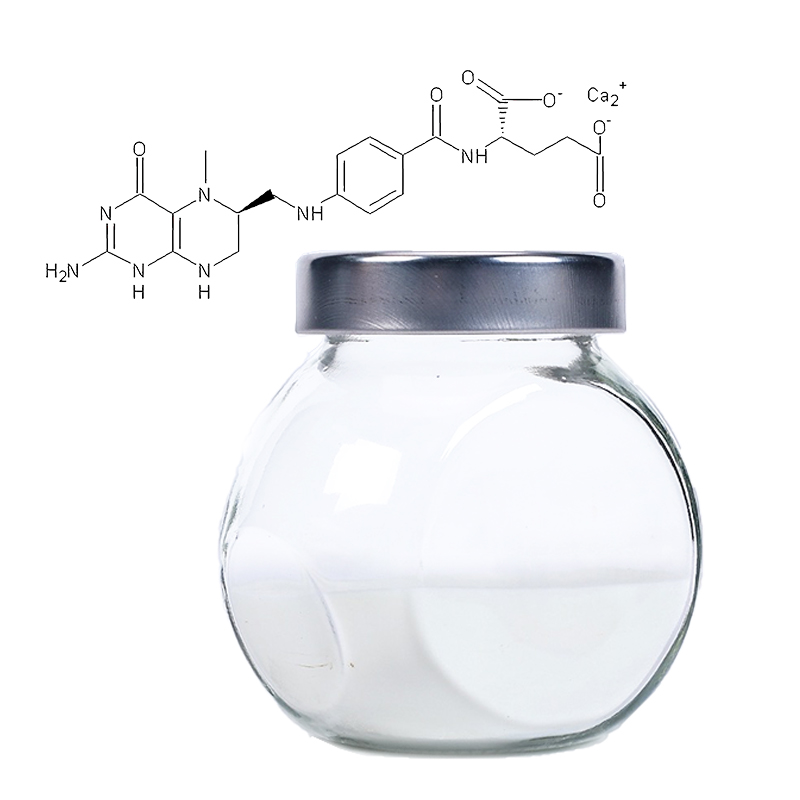

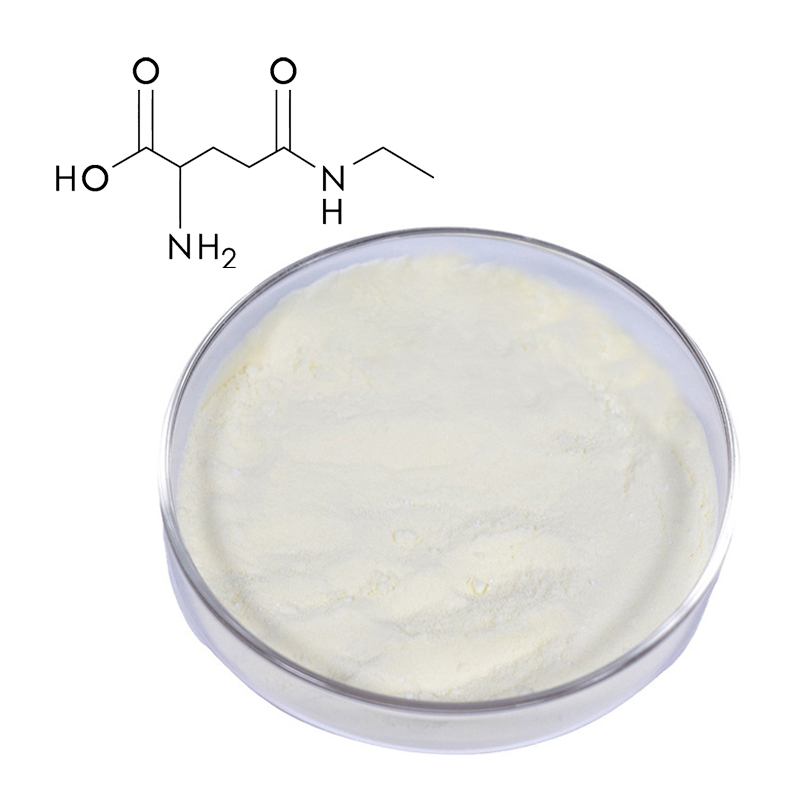

Соответствующая продукция

Соответствующая продукция