Витамин А гексадеканоат завод

Витамин А гексадеканоат завод – фраза, которую часто встречаешь в спецификациях или обсуждениях о производстве пищевых добавок и косметических ингредиентов. На первый взгляд, все просто: соединили витамин А и гексадеканоат. Но на практике это всегда сложнее, чем кажется. Попытаюсь поделиться опытом, а точнее, некоторыми наблюдениями, которые выработались за годы работы в этой сфере. Начнем с того, что многие, кто только вступает в эту область, недооценивают тонкость процесса, особенно касательно чистоты и стабильности конечного продукта. Это не просто смешивание двух компонентов – это целая химия, и маленькое отклонение от нормы может привести к большим проблемам.

Выбор сырья: где искать качественный ретинол?

Начнем с самого главного – с исходного витамин А. Сюда же относится выбор прекурсоров и последующее превращение в ретинол. Рынок сырья очень разнообразен, и качество может сильно отличаться. Например, мы однажды столкнулись с поставщиком, который предлагал ретинол с очень высоким содержанием примесей. После нескольких партий готового продукта клиенты начали жаловаться на потемнение и потерю эффективности добавки. Пришлось срочно искать другого поставщика, что, конечно, вложило дополнительные средства и время.

Выбор поставщика – это, пожалуй, самый критичный этап. Не стоит экономить на сертификации и анализе сырья. Изучайте репутацию производителя, запрашивайте паспорта качества и проводите собственные проверки. Многие компании используют хроматографические методы анализа, чтобы убедиться в чистоте и соответствие спецификациям.

Кроме того, стоит учитывать стабильность выбранного сырья. Ретинол, особенно в форме свободного спирта, очень чувствителен к свету и кислороду. Поэтому необходимо обеспечить правильное хранение и транспортировку. В идеале, сырье должно быть упаковано в инертную атмосферу и храниться в прохладном, темном месте.

Проблема эмульгирования и дисперсии

Переход к гексадеканоату витамина А связан с необходимостью его эмульгирования в масле. Это не просто растворение – это создание стабильной дисперсии, чтобы частицы витамина А равномерно распределялись в массе. Здесь играют роль поверхностно-активные вещества (ПАВ), а также условия смешивания (температура, скорость перемешивания). Неправильный выбор ПАВ или неоптимальные параметры смешивания могут привести к образованию комков или расслоению продукта.

Мы часто экспериментировали с различными типами ПАВ, чтобы найти оптимальный вариант для конкретного продукта. В конечном итоге, мы остановились на комбинации нескольких ПАВ, что позволило добиться максимальной стабильности эмульсии. Важно помнить, что концентрация ПАВ должна быть тщательно подобрана, чтобы не повлиять на биодоступность витамина А.

Однажды мы потратили несколько месяцев на разработку нового продукта, но из-за неправильно подобранной эмульсии он начал расслаиваться уже через несколько недель хранения. Пришлось возвращаться к началу и пересматривать весь процесс. Этот случай научил нас относиться к эмульгированию с особой тщательностью.

Стабильность конечного продукта: какие факторы влияют?

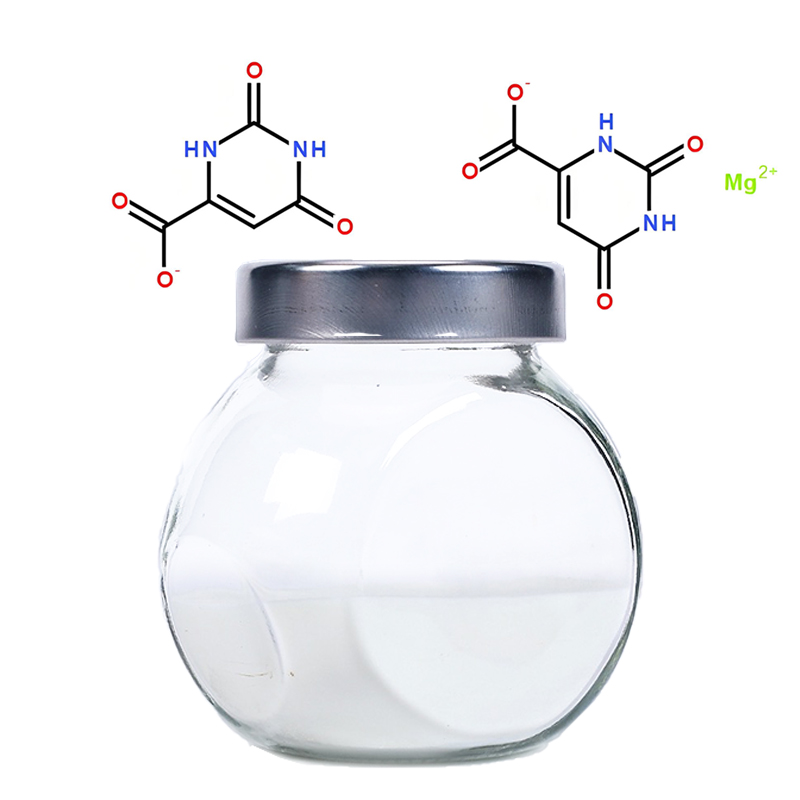

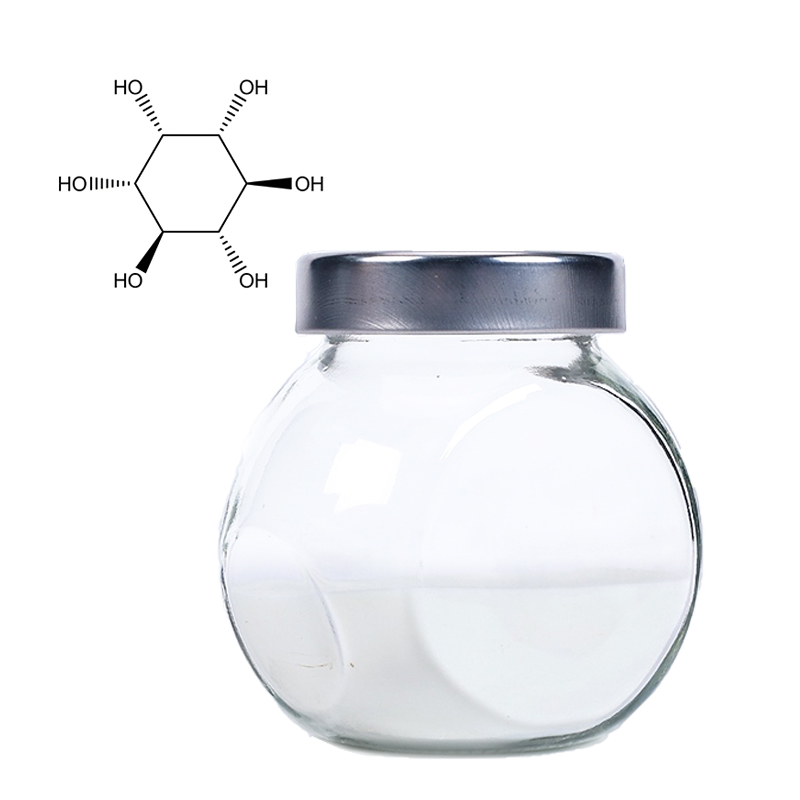

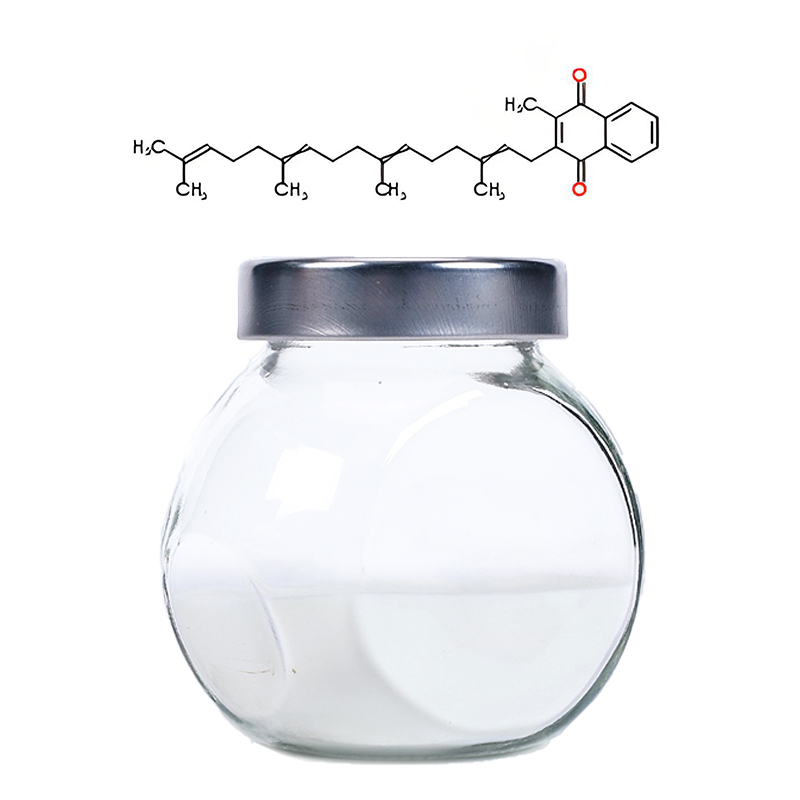

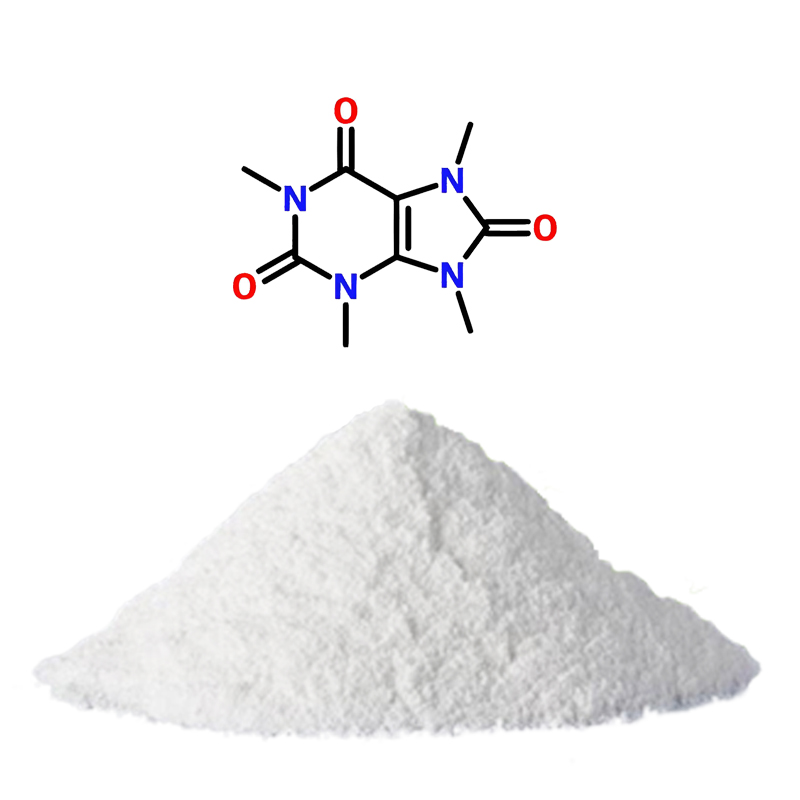

Стабильность витамин А гексадеканоата – это еще один важный аспект. Готовый продукт должен сохранять свою эффективность и внешний вид в течение длительного времени. На стабильность влияют множество факторов, включая температура хранения, воздействие света и кислорода, а также наличие катализаторов разложения. Для повышения стабильности часто добавляют антиоксиданты, такие как витамин Е или токоферолы.

Мы использовали различные методы тестирования стабильности, включая ускоренное старение, чтобы оценить срок годности продукта. Эти тесты позволяют предсказать, как продукт будет вести себя в течение более длительного времени хранения. Результаты этих тестов помогают нам оптимизировать формулу и условия производства.

При разработке новых продуктов необходимо учитывать не только химическую стабильность, но и физическую. Например, конденсат в упаковке может способствовать разрушению продукта. Поэтому важно обеспечить герметичность упаковки и избегать резких перепадов температуры.

Опыт масштабирования производства: что нужно учитывать?

Масштабирование производства – это отдельная задача, требующая серьезного подхода. Процессы, которые хорошо работают в лабораторных условиях, могут давать сбой при увеличении масштаба. Например, процесс смешивания может быть неоптимальным для больших объемов, что приводит к неравномерному распределению компонентов. Необходима оптимизация параметров процесса для обеспечения воспроизводимости результатов.

Мы столкнулись с проблемой перегрева при масштабировании процесса эмульгирования. Это привело к деградации витамина А и снижению эффективности продукта. Для решения этой проблемы потребовалось изменить конструкцию смесителя и оптимизировать режим смешивания. Важно помнить, что масштабирование – это итеративный процесс, требующий постоянной корректировки параметров.

Также необходимо учитывать особенности оборудования и материалов, которые используются при производстве. Не все оборудование подходит для работы с маслами и витаминами. Важно выбирать оборудование, которое обеспечивает равномерное перемешивание и не вызывает загрязнения продукта.

Упаковка и хранение: важный этап для сохранения качества

Правильная упаковка – это залог сохранения качества витамин А гексадеканоата. Упаковка должна быть герметичной, светонепроницаемой и устойчивой к воздействию влаги. Часто используют стеклянные флаконы или HDPE (полиэтилен высокой плотности) бутылки.

При выборе упаковки необходимо учитывать совместимость материала с компонентами продукта. Некоторые материалы могут вступать в реакцию с витамином А и приводить к его разложению. Важно также учитывать требования нормативных документов к упаковке пищевых добавок.

Хранение готового продукта также играет важную роль в сохранении его качества. Рекомендуется хранить продукт в прохладном, темном месте, вдали от источников тепла и света. Также необходимо следить за сроком годности и не использовать продукт после его истечения.

Ссылки на полезные ресурсы

Наш опыт сотрудничества с компанией HANGZHOU SHENGSHI BIOTECH CO., LTD (https://www.shengshibio.ru/) позволил нам значительно улучшить процессы производства и контроля качества. Их продукция, особенно в части стабилизированных растительных экстрактов, использование в нашей разработке положительно сказалось на стабильности и эффективности финального продукта.

Соответствующая продукция

Соответствующая продукция